فولاد CK45

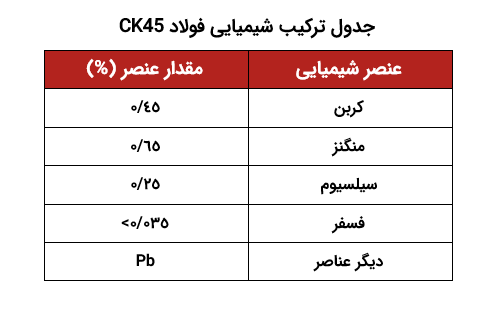

محصولات فولادی گوناگونی که در صنایع بزرگ و کوچک مورد استفاده قرار میگیرند را بر اساس میزان سختی آنها به سه گروه: کربن بالا، کربن متوسط و کربن پایین تقسیمبندی میکنند. این محصول که به آن فولاد CK45 نیز گفته میشود از جمله متداولترین و در دسترسترین این فولادها به شمار میرود که هم به صورت نرمال و هم طی فرآیند نورد گرم قابلیت تولید دارد و در گروه محصولات کربن متوسط )حدود ۰/۴۵ درصد) قرار میگیرد. علاه بر کربن، در ساختار CK45، عناصر سیلیسیم (۰/۲۵ درصد) و منگنز (۰/۶۵ درصد) نیز وجود دارند. این نوع فولاد از ویژگیهای مطلوبی مانند مقاومت در برابر ضربه، مقاومت کششی، اصطحکاک و استحکام بالا برخوردار بوده و برای انجام عملیات حرارتی مختلف مناسب است. البته با توجه به درصد کربن و منگنز به کار رفته، فرآیند جوشکاری باید با دقت زیادی انجام گیرد تا فولاد دچار سختی و ترکخوردگی نشود.

این عناصر در کورههای آلیاژسازی و با درصدهای وزنی ذکر شده به آهن مذاب اضافه میشوند و سپس با استفاده از روش ریختهگری پیوسته، محصول نهایی در شکلهای مختلفی تولید میشود.

با توجه به مناسب بودن قیمت میلگرد و ورق CK45 نسبت به مزایای فراوان آنها، این دو شکل از آلیاژ در بازار متدوال هستند. این فولاد به صورتهای دیگری مانند شمش مربعی، شمش شش وجهی، شمش مسطح، تسمه، لوله و… نیز مورد استفاده قرار میگیرد.

مهمترین خواص مکانیکی این محصول عبارتند از:

- استحکام کششی به میزان ۵۸۵ مگاپاسکال

- نسبت پویسون ۲۹

- دما سختی به میزان ۸۲۰ تا ۸۶۰درجه سانتیگراد

- دمای آنیلینگ به میزان ۶۵۰ تا ۷۰۰ درجه سانتیگراد

- دمای آهنگری تا ۱۱۰۰ درجه سانتیگراد

- افزایش طول به میزان ۴ تا ۱۷ درصد

در جدول زیر ترکیب شیمیایی آلیاژ CK45 قابل مشاهده است.

کاربردهای فولاد CK45

ویژگیها و قیمت مناسب این محصول فولادی باعث شده در تهیه وسایل و ابزارهای گوناگون صنایع مختلف مانند پتروشیمی، نفت، ساختمانسازی و خودروسازی به طور گسترده به کار گرفته شود. از جمله قسمتهایی از خودروهای معمولی و سنگین مانند میللنگ، میلههای متصلکننده، شفت، بوش، سگدست، اکسل، چرخدندهی کوچک و… که میزان چقرمگی آنها بالاست و یا به استحکام بیشتری نیاز دارند.

این آلیاژ در ساخت محور پمپ، شافتها، غلتکهای صنعتی و متههای حفاری نیز مصارف فراوانی دارد.

ابزارهای دستی مانند انبردست و چکش، میخ، پیچ، چاقوی آهنی و دندانهدار، مته و… هم از این جنس هستند.

زمینه دیگری که این نوع فولاد در آن کاربرد دارد، تولید ابزارهای خاکورز میباشد. خواصی مانند مقاومت در برابر ضربه و همچنین قیمت مناسب، در ساخت گاوآهن و سایر ابزارها، موردنظر است که فولاد CK45 با دارا بودن آن گزینه مطلوبی به شمار میرود.

به طور کلی مصرف فولاد CK45 در کارهای سرد، یکنواختسازی، آبدهی، برگشتدهی و همچنین تولید قطعاتی که در معرض تنشهای متوسط قرار دارند، بیشتر است. البته در طی این فرآیندها باید نکاتی مانند نقطهی ذوب فولاد و آهن موردتوجه قرار گیرند تا محصول خروجی موردانتظار حاصل شود.

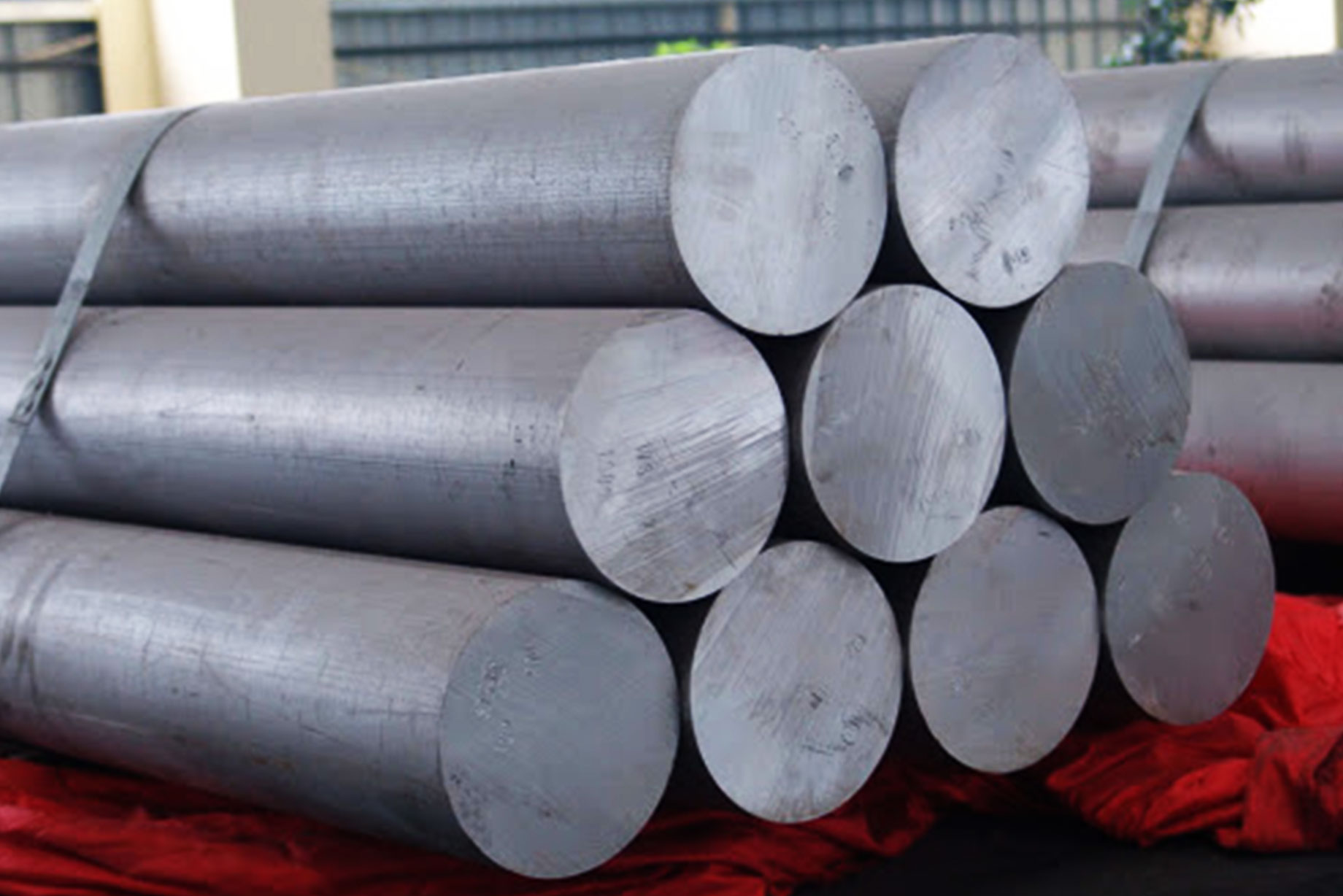

میلگرد CK45 چیست؟

شمشهای فولادی CK45، در دمای بالا و پس از طی چندین مرحله فرآیند نورد، به مقاطع دایرهای شکل و میلگرد تبدیل میشوند. افزایش مقدار کربن در ساختار Ck45 نسبت به میلگردهای معمول فولادی (ST37)، باعث شده تا این جنس میلگردها سختی و استحکام بیشتری داشته باشند. این نوع میلگرد، در دمای ۶۵۰ تا ۷۰۰ درجه سانتیگراد پخته شده، سپس در دمای ۹۰۰ تا ۱۱۵۰ درجه عملیات آهنگری روی آن صورت گرفته و بعد از نرمالسازی و آبکاری، به وسیله روغن (در دمای ۸۲۰ تا ۸۰۰ درجه) یا آب (در دمای ۸۳۰ تا ۸۰۰ درجه) سردکاری شده و سختی آن زیاد میشود. قبل از آغاز سردکاری باید اطمینان حاصل کرد که حرارت کاملاً تخلیه شده باشد. در انتها عملیات خستگی در دمای ۵۵۰ تا ۶۶۰ درجه سانتیگراد روی میلگرد انجام میشود. با تغییر کردن میزان سختی و سایر ویژگیها، دمای قطعه نیز در این بازه تنظیم میشود. این عملیات حرارتی به عوامل گوناگونی مانند سرعت حرارت، سرعت سردکاری و زمان غوطهور شدن در آب یا روغن بستگی دارد.

حداقل تنش تسلیم میلگرد CK45 ، عدد ۳۵۵ نیوتون بر مترمربع و حداقل استحکام کششی آن ۶۱۰ نیوتون برمترمربع میباشد.

سازمانهای DIN آلمان و SAE آمریکا، که انواع استاندارد میلگرد و مشخصات آنها را تعیین میکنند، CK45 را به ترتیب با کدهای ۱.۱۱۹۱ و ۱۰۴۵ نامگذاری کردهاند. میلگردهای کربن متوسط در بازار داخلی نیز با نامهای ۱۰۶۰، V945 و C60 و به قطرهای ۱۲ تا ۸۰۰ میلیمتر، به صورت شاخههای ۶ متری خرید و فروش میشوند. همچنین عرضه آنها معمولاً به صورت خام (آنیل) و با پایینترین مقدار سختی و استحکام صورت میگیرد، تا کار بر روی آنها سادهتر شود.

قیمت این میلگرد از نمونههای مشابه بالاتر بوده و با توجه به برند تولیدکننده نیز متفاوت است. گروه آلیاژی یزد تولیدکننده اصلی این محصول در ایران است. کارخانههای اسفراین و اصفهان نیز دیگر سازندگان داخلی آن به شمار میروند. بخش دیگری از نیاز داخلی، به وسیله واردات از کشورهایی مانند روسیه، اوکراین و آلمان تامین میشود.

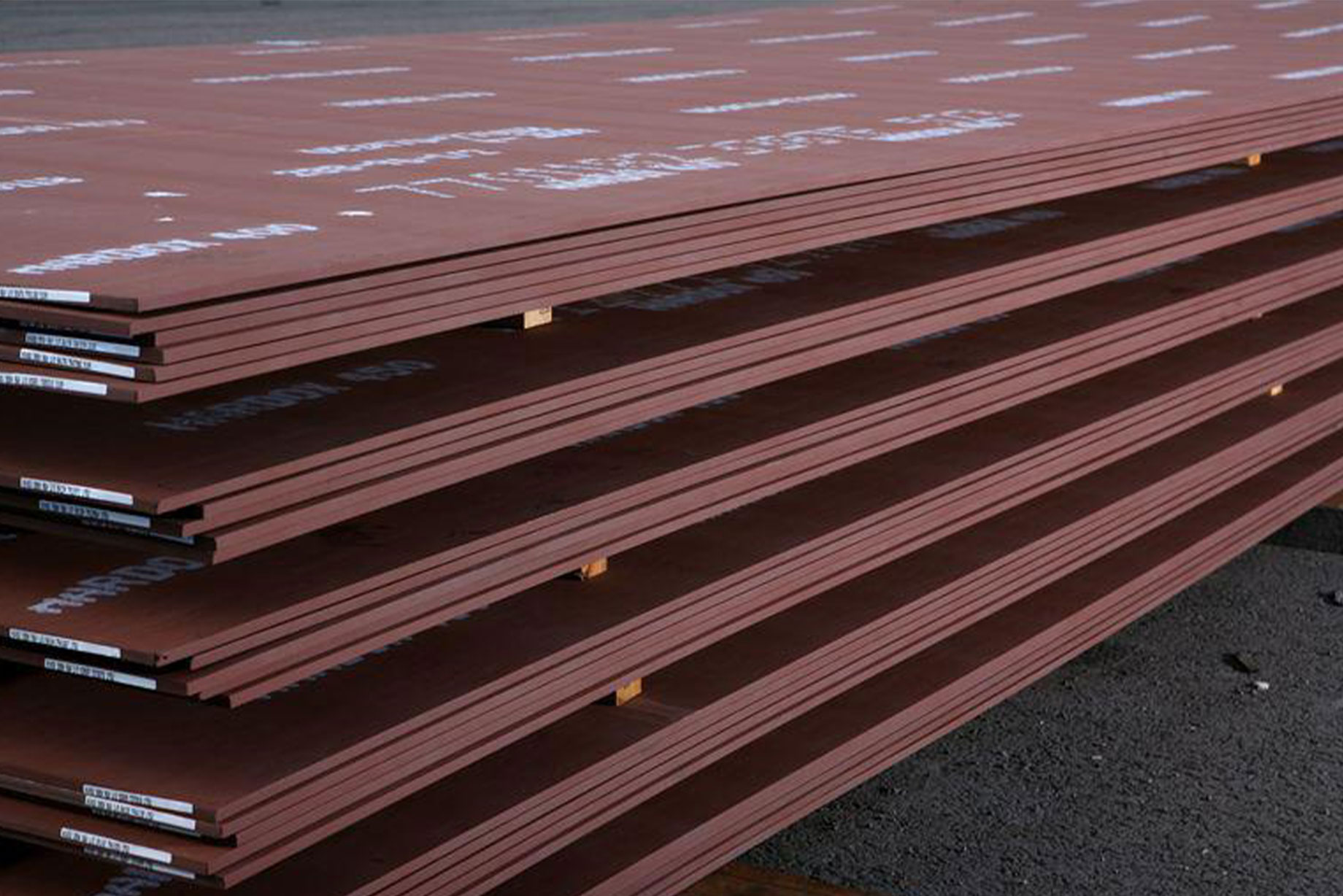

ورق CK45

به این ورقها که در صنعت به سازههای مهندسی شهرت دارند، ورقهای استیل یا کربن متوسط نیز گفته میشود. برای تولید ورقهای CK45 به شیوهی نورد داغ، ابتدا تختالهای فولادی از فرآیند ریختهگری مداوم به دست آمده و به وسیله دستگاه هوابرش به طولهای مشخصی بریده میشوند. سپس این قطعات در کورههای مخصوصی پیشگرم شده و بعد از چند مرحله عملیات نورد گرم به ضخامت موردنظر میرسند.

ضخامتهای معمول برای این ورق ۳ تا ۵۰ میلیمتر و ابعاد آن ۶۰۰۰ در ۲۰۰۰ و ۱۵۰۰ در ۶۰۰۰ میلیمتر است. قیمت انواع ورق CK45 با توجه به ابعاد و اندازه تولید شده و همچنین کیفیت و مشخصات آنها متفاوت بوده و از ورقهای آهنی بالاتر است.

ویژگیهای کششی این نوع ورق بسیار بالا بوده و این ویژگی در کنار جوشپذیری و سختیپذیری، باعث شده در ساخت قطعاتی مانند تیغههای مالهکشی که مقاومت پایینی در برابر ساییدگی دارند، از این ورق استفاده شود. چنین تیغههایی در معرض سایش مداوم با بتن قرار دارند و به کار بردن ورق CK45، خاصیت فنریشکل به آنها میدهد تا در برابر فشارهای واردشده مقاوم شده و به سادگی خم نشوند.

به طور کلی ورقهای آلیاژی مانند CK45 در موارد زیر کاربرد زیادی دارند:

- تولید ابزارها و قطعاتی که در دمای خیلی بالا یا پایین کار میکنند.

- مخازنی که تحت فشار بالا به کار گرفته میشوند.

- قطعاتی که در معرض رطوبت، اسید و نمک دریا قرار دارند و امکان خوردگی و زنگزدگی در آنها وجود دارد. ( البته به علت پایین بودن میزان کروم در ساختار ورق CK45 که مقاومت آن را در برابر زنگزدگی کاهش داده، معمولاً این ورق در شرایط مذکور استفاده نمیشود.)

- شهرسازی، ساخت پلها، جادهها و حمل و نقل

تسمه CK45 به سه دسته فابریک، نوردی و ماشینکاری است. این نوع تسمه که سختی و طول عمر بالاتری از نمونههای مشابه دارد، هم به صورت معمول و هم از ذوب مجدد قراضههای فولاد CK45 ریختهگری میشود. سپس شمشههای فولادی آن که طولهای مشخصی دارند، در دمای بالا و در کورههای مخصوصی گرم شده و پس از گداخته شدن، طی چند مرحله تحت فشار غلتک قرار میگیرند و در انتها تسمههایی با ضخامت و عرض مشخص تولید میشود.

تسمههای ماشینکاری نیز از برش ورقههای مادر به قطعاتی با عرض کمتر به دست میآیند. در این روش، تنش برشی ممکن است باعث خمیدگی تسمهها در محورهای مختلف شود. برای برطرف کردن این مشکل از فرآیندی به نام اتوکشی که به نورد سرد شباهت دارد، استفاده میشود. هر چه عرض تسمهها کمتر باشد، این خمیدگی و تابیدگی بیشتر میشود. در آخر تسمهها تحت ماشینکاری قرار میگیرند.

طول این تسمهها معمولاً ۶ الی ۱۰ متر، عرض بین ۱۰ تا ۱۰۰ سانتیمتر و ضخامت آنها از ۳ تا ۱۲ میلیمتر متغییر است.

جمعبندی

فولاد CK45 که به اشکال مختلفی مانند ورق، میلگرد و تسمه تولید میشود، با قیمت مناسب، توان کششی قابل توجه و قابلیت ماشینکاری، هم در موارد تخصصی و حساس و هم در ساخت ابزارهای ساده مانند میخ و چکش کاربرد دارد. این محصول پذیرای عملیات حرارتی مختلف بوده و افزایش مقدر کربن به سختی و استحکام آن افزوده است.

این فولاد آلیاژی هم در داخل و هم در خارج از کشور تولید میشود و قیمت نهایی آن با توجه به برند و کیفیت متفاوت است. در نهایت اگر تولیدکنندهای به خواص ذکر شده نیاز داشته و در عین حال قیمت و در دسترس بودن مادهی اولیه برای او اهمیت داشته باشد، فولاد آلیاژی کربن متوسط اولین و مناسبترین انتخابی است که به ذهن او میرسد.

جهت اطلاع از آخرین موجودی و قیمت فولاد CK45 با کارشناسان فولاد اصفهان تماس بگیرید.