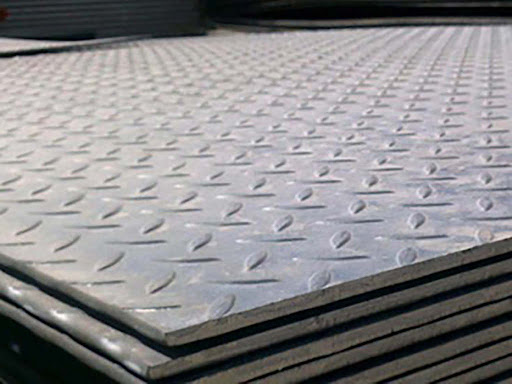

ورق آجدار (Diamond Plate، Checker Plate و یا Chequered Plate)، در صنایع داخلی کشورمان به ورق شطرنجی، ورق برجسته یا ورق کف سازی معروف است. ورق اجدار معمولا برحسب جنس سازنده و محل کاربرد به مدل ها و انواع گوناگون تقسیم بندی می شود. این محصولات در واقع نوعی ورق گرم فولادی با روش تولید نورد گرم هستند که بر روی آنها الگوهای منظم و برجسته ایجاد شده است. در ادامه بیشتر با این نوع ورقه ها، انواع و کاربردهای آن آشنا خواهید شد.

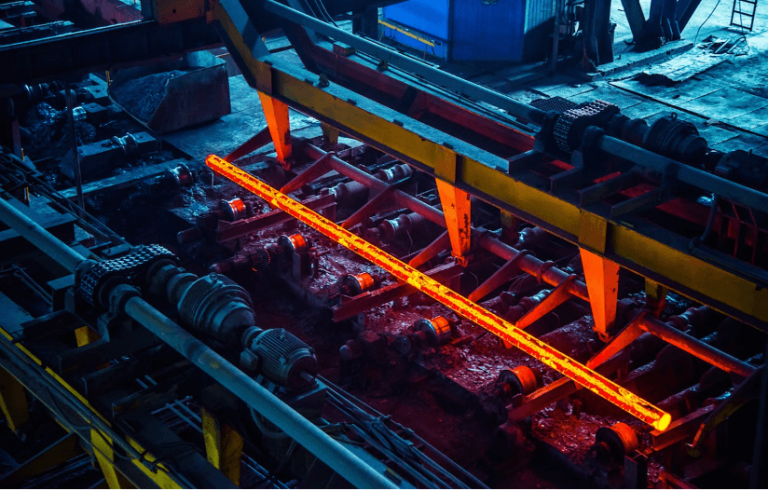

شیوه تولید ورق آجدار

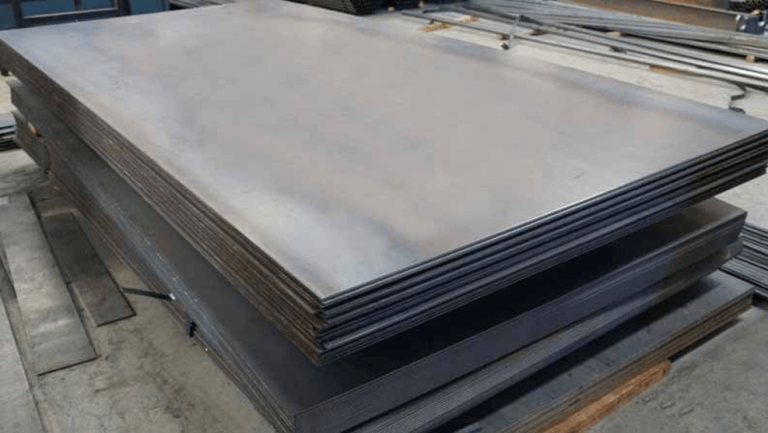

شیوه ساخت ورق آجدار پیچیده نیست و شباهت بسیار زیادی به تولید ورق سیاه یا ورق روغنی دارد. این نوع ورق ها در طی فرایند نورد گرم (Hot Rolled) در دمایی بالاتر از دمای تبلور مجدد (Recrystallization Temperature) قرار می گیرند تا شکل پذیری خوبی پیدا کنند. سپس با کمک غلتک های صاف، به ضخامت و طول از پیش تعیین شده می رسند.

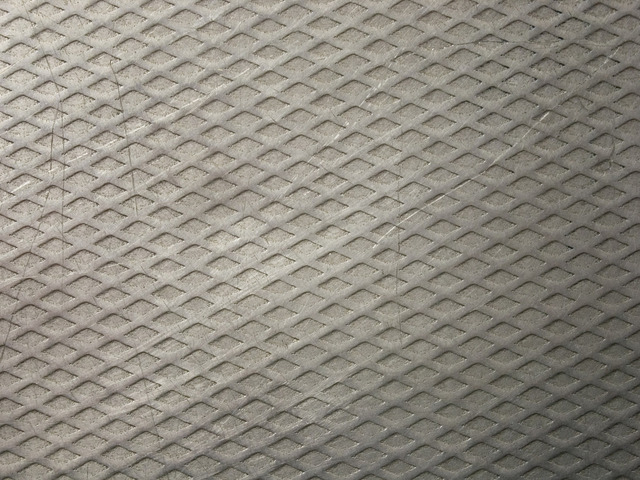

در انتهای فرایند تولید از یکسری غلتک هایی استفاده می کنند که بر روی آنها الگوی خاص به شکل آج وجود دارد. شکل این الگوها به صورت لوزی، مربعی، عدسی، دایره ای، قطره ای و بادامی است. نکته بسیار مهم این است که این طرح ها براساس نوع صنعتی که در آن استفاده خواهد شد انتخاب می شوند. بر همین اساس هر طرح با یک غلتک خاص ایجاد می شود.

ضمنا یک طرف ورق آجدار، طرحدار است و طرف دیگر آن کاملا صاف است تا بتوان روی سطوح مختلف قرار داد. قیمت ورق اجدار با نوع نورد شده ساده تفاوت بسیار کمی دارد چون فقط در مرحله آخر با یکدیگر متفاوت هستند. مرحله آخر به فورجینگ (Forging) هم معروف است.

انواع ورق آجدار

امروزه ورق آجدار برخلاف نمونه های اولیه که فقط از فولاد ضعیف ساخته می شدند، تنوع بسیار بالایی پیدا کرده اند. هر کدام از این ورق های شطرنجی یا برجسته کاربرد متفاوتی دارند که در ادامه به طور کامل به این موضوع خواهیم پرداخت.

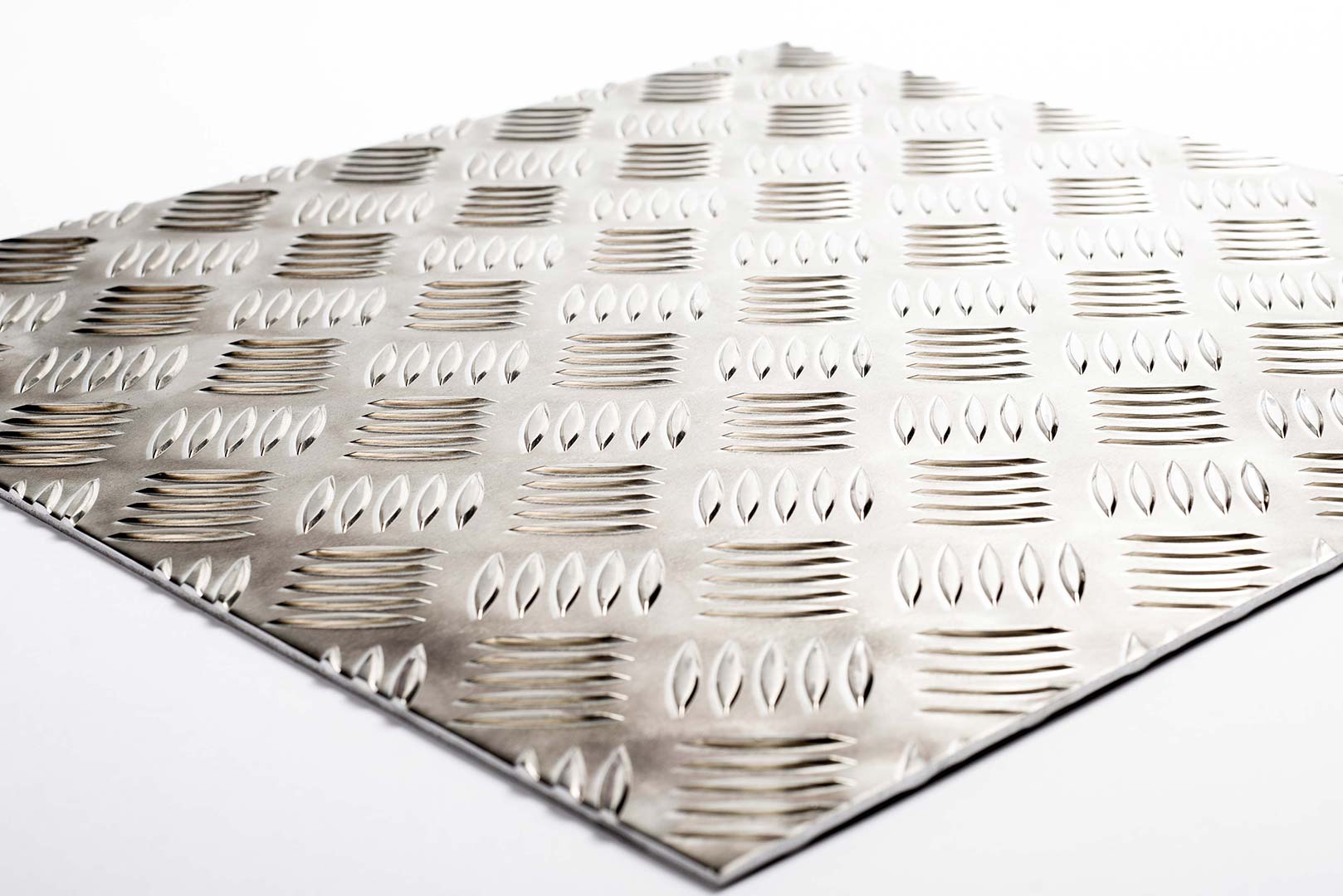

• ورق آجدار آلومینیوم (Aluminum Checker Plate)

این نوع ورق ها به دو شکل رنگی و ساده ساخته می شوند و همه آنها مقاومت بالایی در برابر خوردگی دارند. عملیات شکل دهی که بر روی این ورقه ها برای فرمینگ و آجدار شدن صورت می گیرد متفاوت است. عمدتا این فرایندها شامل فرمینگ کرکره ای، شادولاین و ذوزنقه ای است.

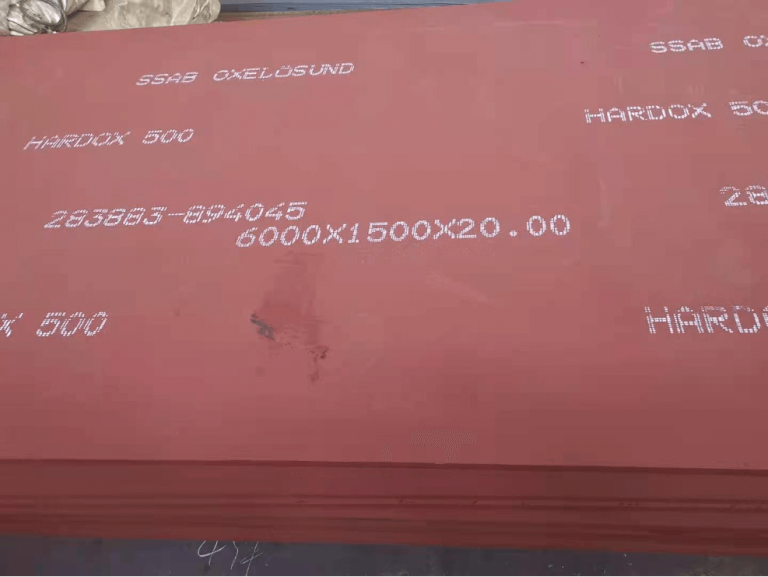

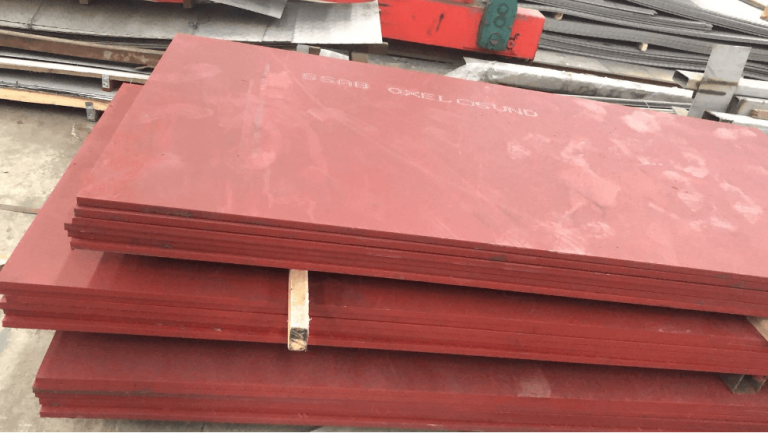

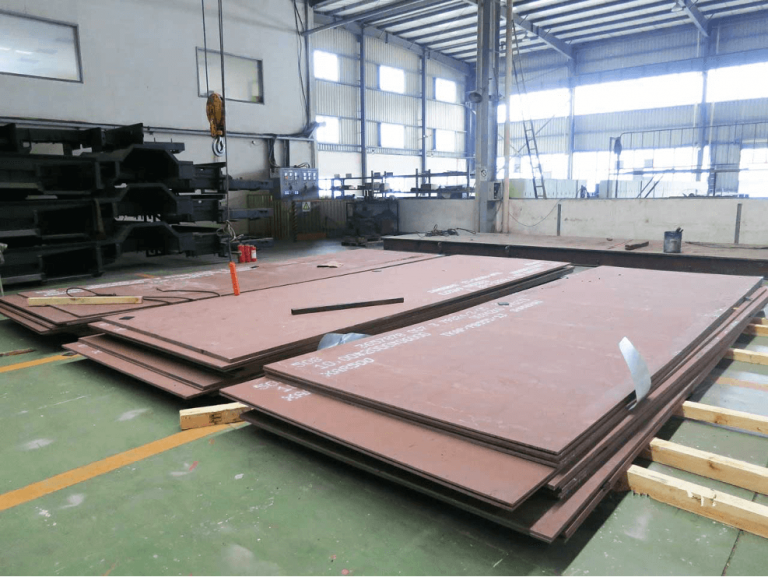

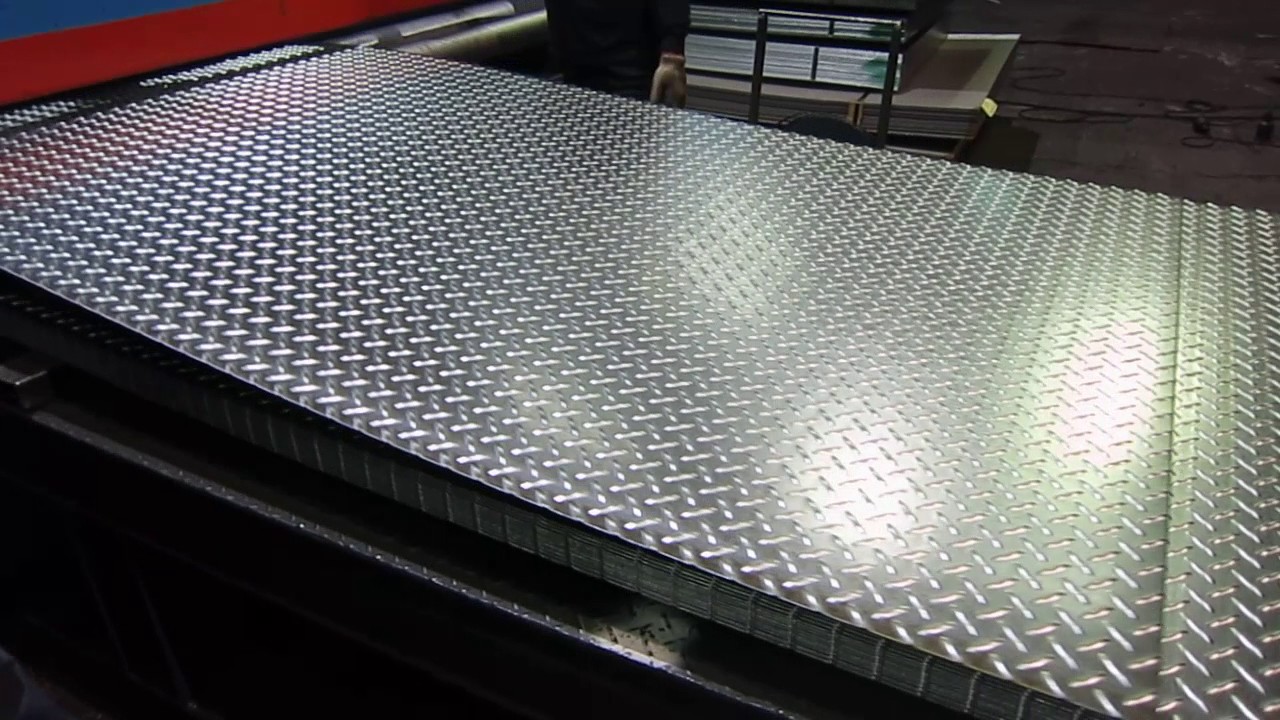

• ورق آجدار آهنی (Carbon Steel Checker Plate)

این نوع ورقه ها بسیار معروف هستند. ورق های آهنی ST52، ST37 و ST44 مواد اولیه سازنده این نوع ورقه ها به حساب می آیند. لازم به ذکر است که از ورقه های ST52، ورق ضد سایش هم می سازند.

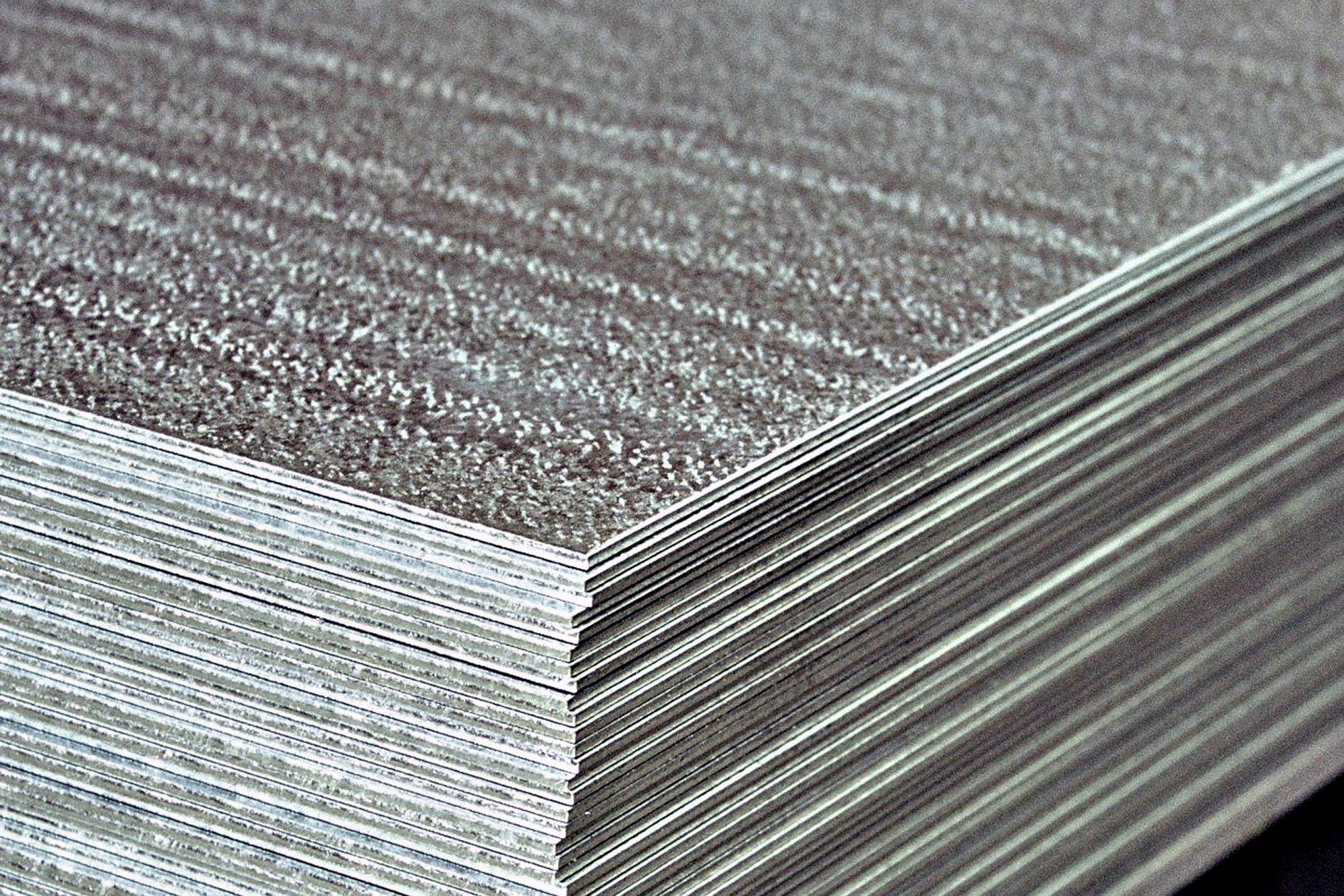

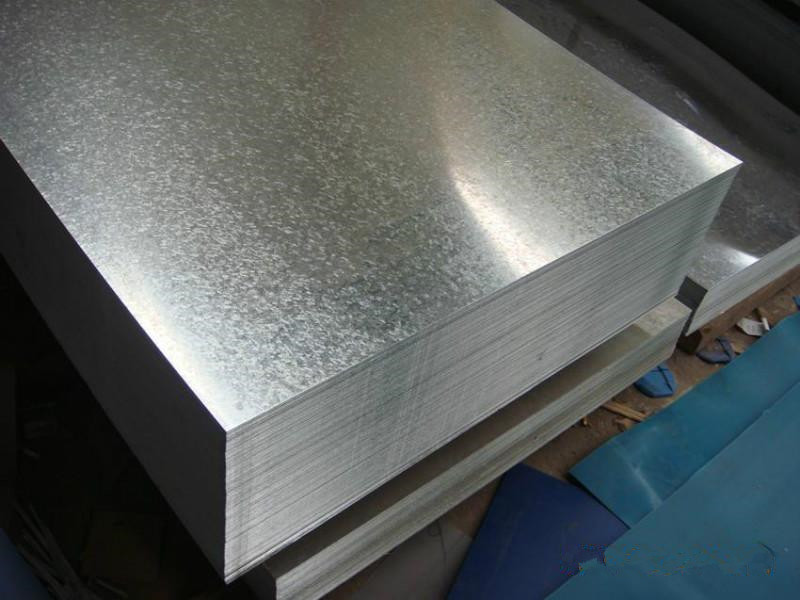

• ورق آجدار گالوانیزه (Galvanized Chequered Plate)

ورق های گالوانیزه همان ورق های فولادی هستند که به کمک روش های مختلف روی اندود می شوند. روکش روی (Zinc) از آنها در برابر زنگ زدگی محافظت می کند. گاهی اوقات ورقه های آجدار از ورق گالوانیزه تولید می شوند. از این نوع ورق آجدار برای تولید سقف شیروانی یا پوشاندن کف کشتی استفاده می کنند.

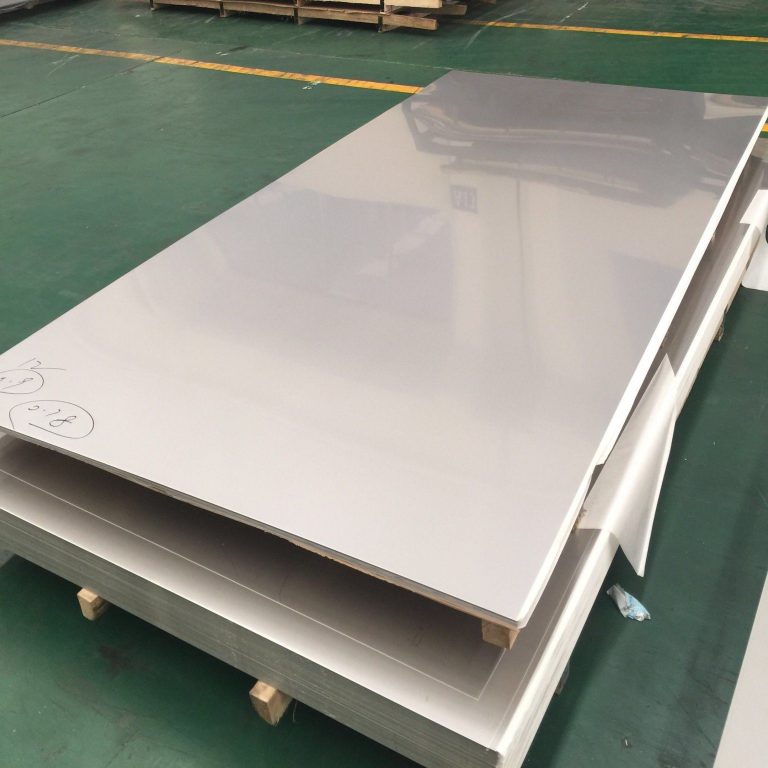

• ورق استیل آجدار (Stainless Steel Diamond Plate)

مهمترین و پرکاربردترین نوع ورقه استیل برای ساخت این محصولات، ورق استیل ۳۰۴ است. به همین دلیل یکی از مقاوم ترین ورقه های فولادی در برابر زنگ زدگی و خوردگی است.

• ورق آجدار فابریک (Fabric Diamond Plate)

این نوع ورقه ها شامل یک لایه اصلی به همراه یک لایه آجدار هستند که لایه اصلی کاملا صاف است. طبیعتا به دلیل چندین لایه بودن وزن و ضخامت بیشتری هم دارند.

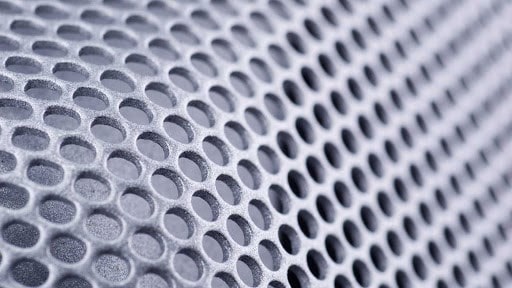

• ورق آجدار پرسی

این نوع محصولات ورقه های فولادی ساده ای هستند که با پرس کاری و سنبه زنی به صورت طرح دار تولید شده اند. لایه زیرین سطح آجدار یکپارچه نیست و متخلل است. به همین دلیل در اثر رفت و آمدهای زیاد در محیط کار یا فشار وارد شدن به آن، به تدریج دفرمه شده و قدرت اصطکاک آن کاهش می یابد. به همین دلیل نوع پرسی ورق آجدار برای محیط های با رفت و آمد کم بهترین گزینه است تا مجبور به صرف هزینه های زیاد نشوید.

• ورق آجدار پلاستیکی (Plastic Diamond Plate)

ورق های آجدار فقط با فلزات ساخته نمی شوند بلکه می توان با مواد پلاستیکی هم ساخت. این نوع ورقه ها به طور گسترده در گاراژ، ادارات و اتاق خدمات و تجهیزات کاربرد دارند. این نوع ورقه ها را بسته به نوع استفاده در سایز، مدل و طرح های مختلف تولید می کنند.

این نوع ورقه ها ترموپلاستیک هستند و کاملا در برابر آب و رطوبت نفوذناپذیر بوده و مواردی مثل سایش، ضربه و کشیدگی به ساختار آنها آسیب وارد نمی کند. ضمنا برخلاف انتظار، ورق آجدار پلاستیکی مقاومت و ماندگاری بسیار بالایی دارد. در برخی موارد نیز به شکل تزیینی برای پوشش کف استفاده می شود تا در برابر سایش و لغزندگی هم مقاومت کند.

مهمترین مزیتهای ورق آجدار

مزایا و کاربرد ورق آجدار با توجه به نوع شیوه ساخت، جنس و ویژگی های فیزیکی توجه بسیاری از صنایع را به سمت خود جلب کرده است. شاید تاکنون با مزایای این نوع ورقه های آهنی پلاستیکی آشنا شده باشید. با این حال به صورت موردی به آنها اشاره می کنیم:

• سطح این ورقه ها شفاف است مخصوصا در نوع آلومینیومی که باعث بازتاب مناسب نور در محیط های تاریک می شود، مقاومت بالایی در برابر ساییدگی دارند و با اصطکاک زیادی که ایجاد می کند جلوی لیز خوردن را می گیرند. به عنوان مثال کف کشتی، وانت بار و کشتی ها از این ورقه ها ساخته شده اند• حتی در شرایطی که سطح این ورقه ها خیس و نمناک باشد، لغزندگی نخواهد داشت و خطری ایجاد نمی کند.

• به دلیل درخشان بودن سطح در تمامی مدل های ورق آجدار، به شکل تزیینی هم کاربرد دارند

• امکان جوش پذیری (Weldability) خیلی خوبی دارند

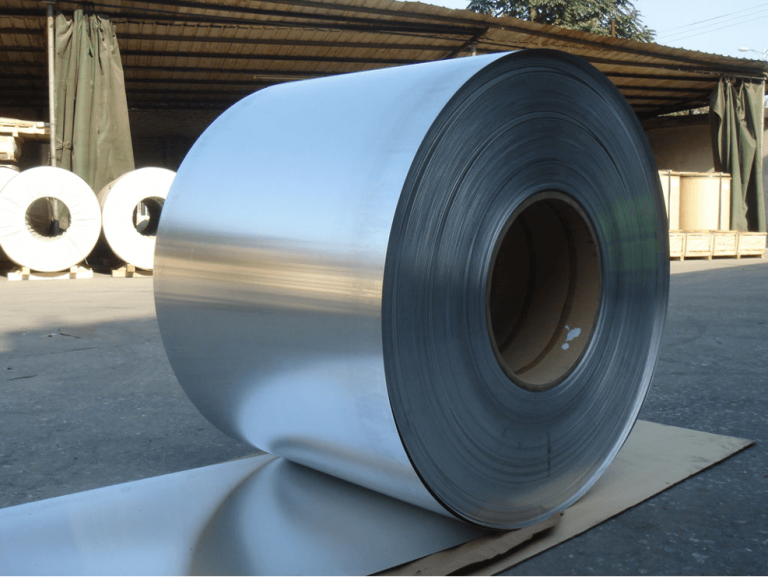

• امکان خمیدگی و تا شدن به شکل رول هم دارند

• هزینه ساخت و تولید ورق آجدار بالا نیست و مقرون به صرفه است

• تمیز کردن این ورقه ها بسیار ساده و سریع است و نگهداری و تعمیرات خیلی کمی نیاز دارند

• طرح و الگوی تکراری آج ها تنوع خوبی دارد که از لحاظ تزیینی و زیبایی مناسب است

کاربردهای ورق آجدار

۱. استفاده در آسانسورها برای پوشش دیوار و سقف

۲. کف سازی پل ها به منظور لیز نشدن بعد از بارندگی و یخبندان

۳. ساخت سطوح ضد لغزش و سایش برای پلکان، راهرو و کف کارخانجات و ادارت تجاری و اداری

۴. حفاظت از دیوارها در برابر صدمات ناشی از برخوردهای سنگین و آسیب رسان

۵. مقاومت سطوح مختلف در مکان های پر رفت و آمد در برابر سایش و زدگی

۶. مقاوم سازی درب انبار در برابر سایش و ضربات وارد شده ناشی از عبور و مرور وسایل

۷. استفاده از ورق آجدار آلومینیومی در سرویس های بهداشتی به دلیل آنتی باکتریال بودن و تمیزکاری راحت و سریع

۸. تولید پله های اضطراری برای حفظ سلامت ساکنین ساختمان و کارمندان ادارات

۹. استفاده در کارخانجات تولید مواد غذایی برای جداسازی مواد غذایی

۱۰. تولید دستگاه های صنعتی در کارخانجات و شرکت های تولیدی مختلف برای حفظ امنیت

نحوه محاسبه وزن ورق آجدار

برای محاسبه وزن ورق آجدار باید چندین فاکتور مهم را در نظر بگیرید. ابعاد ورق های آجدار معمولا به صورت ۲ در ۱ متر، ۱.۵ در ۶ متر و ۲ در ۶ متر است، ضخامت این ورقه ها نیز بسته به نوع کاربرد و صنایع کاری، ۱.۵ میلیمتر تا ۱۰ و برخی مواقع تا ۱۲ میلیمتر متغیر است. چگالی این نوع ورق ها نیز ۷.۸۶ است.

با حاصل ضرب ابعاد در ضخامت و چگالی، وزن ورق آجدار برحسب کیلوگرم به دست می آید. بسیاری از شرکت ها برای فروش این نوع ورق ها، مبنای محاسبه قیمت ورق آجدار، وزن در نظر می گیرند.

قیمت ورق آجدار

قیمت روز ورق آجدار براساس فاکتورهای مختلف تعیین می شود. اولین و مهمترین عامل تأثیرگذار در قیمت ورق های برجسته یا شطرنجی (آجدار) نوع آنهاست که در این مطلب به طور کامل اشاره شد.

شیوه تولید در کارخانجات، نرخ ارز و نوسانات آن، ابعاد و ضخامت که بر روی وزن نهایی تأثیر می گذارند، همگی از عوامل مؤثر و بسیار مهمی است که تنها پس از مشخص شدن آنها می توان قیمت نهایی را محاسبه کرد.

شما مشتریان عزیز میتوانید قبل از ثبت سفارش، با کارشناسان فروش تماس بگیرید تا قیمت روز ورق آجدار طبق سفارش و نیاز شما مشخص شود. شرکت فولاد اصفهان با سالیان طولانی تجربه در زمینه فراهم سازی و فروش فولاد مختلف از جمله ورق آجدار با کیفیت عالی و ساخته شده از بهترین متریال های اولیه همراه با قیمت مناسب، تلاش کرده تا رضایت فعالان این صنعت را جلب کند.

منابع: