فولاد آلیاژی (Alloy Steel) طبق استاندارد مؤسسه فولاد و آهن آمریکا (AISI)، برحسب ترکیبات شیمیایی، یکی از ۴ نوع مدل فولاد می باشد که کاربردهای بسیار زیادی در صنایع مختلف دارد که با عناصر مختلف از ۱ تا ۵۰% وزن خود آلیاژ می شود.

اگر دقیق تر صحبت کنیم فولاد، خود نیز یک نوع آلیاژی از آهن (حدود ۹۹%) و کربن (۰.۱ تا ۱%) می باشد (به فولاد کربنی یا Carbon Steel هم شهرت دارد). در ادامه بیشتر در مورد ورق آلیاژی فولاد، انواع و کاربردها و همچنین تفاوت آن با نوع غیر آلیاژی صحبت خواهیم کرد.

فولاد آلیاژی چیست؟

همانطور که در مقدمه بحث هم توضیح دادیم، فولاد آلیاژی یکی از ۴ نوع فولاد است، هر چند خود فولاد هم آلیاژی از کربن و آهن می باشد. این نوع آلیاژ به دلیل داشتن ویژگی هایی همچون قیمت مناسب، دسترس پذیری بالا، استخراج و تولید راحت و سریع اهمیت زیادی پیدا کرده است.

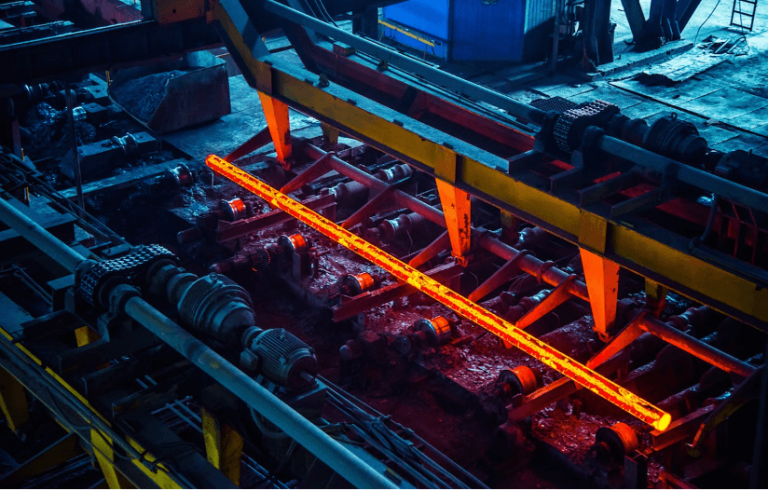

در صنایع مختلف آلیاژهای بسیار متنوعی داریم که شاید کم و بیش این خصوصیات را داشته باشند اما نقطه تمایز فولادهای آلیاژی نسبت به سایر انواع آلیاژها این است که امکان اضافه کردن عناصر مختلف در مرحله ذوب و ساخت انواع فولادهای آلیاژی است. برهمین اساس در ادامه به توضیح انواع فولاد آلیاژی می پردازیم.

انواع فولاد آلیاژی

انواع فولاد آلیاژی برحسب درصد عناصر به دو گروه فولاد کم آلیاژ (Low-alloy Steel) و پر آلیاژ (High-alloy Steel) تقسیم بندی می شوند. ترکیب و درصد عناصر آلیاژی خصوصیات مختلف فولادهای آلیاژی را تعیین می کند.

فولاد کم آلیاژ به انواعی می گویند که درصد عناصر آلیاژی کمتر از ۸% و نوع پرآلیاژ بیشتر از ۸% می باشد. حدود ۲۰ عنصر مختلف را می توان در مرحله ذوب به کربن فولادی اضافه کرد تا گریدهای مختلفی از آلیاژ فولادی تولید شود که بسته به نوع عنصر و درصد آن خصوصیات مختلفی خواهد داشت.

قبل از اینکه به توضیح انواع ورق فولادی آلیاژ شده با عناصر مختلف بپردازیم باید بدانید که مهمترین عنصر کربن است که درجه سختی آلیاژ را تعیین خواهد کرد. به طور مثال هر چقدر درصد کربن بیشتر باشد، سختی، شکنندگی و جوش ناپذیری آن بیشتر خواهد شد به همین دلیل باید تا حد خاصی از عنصر کربن استفاده نمود. در ادامه به پرکاربردترین و مهمترین انواع فولاد آلیاژی می پردازیم:

-

فولاد آلیاژی مولیبدن دار (Molybdenum با نماد Mo):

این عنصر در آهن آلفا و گاما خیلی راحت حل شده و کربورهای مرکب و مضاعف آزاد می کند. اضافه شدن این عنصر باعث افزایش مقاومت نسبت به خوردگی، چقرمگی و نیروی کششی خواهد شد که از این خاصیت برای تولید ابزارهای مختلف ماشین آلات مخصوصا فولاد ابزار نوع A استفاده می کنند. ضمنا میزان درصد عنصر مولیبدن بین ۰.۲ تا ۰.۵% است.

-

فولاد آلیاژی نیکل دار (Nickel با نماد Ni):

یکی از مهمترین عناصر در ساخت آلیاژ نیکل است که به کربن فولادی هم اضافه شده و این آلیاژ را می سازد. اضافه شدن این عنصر باعث افزایش نیروی کششی و سختی، افزایش مقاومت به زنگ زدگی و خوردگی و فرسودگی، راحتی در تورق پذیری و مفتول شدن، ارتجاعی شدن، شکل پذیری راحت می گردد.

از جمله خصوصیات بارز و جالب این نوع آلیاژ این است که می توان عناصر دیگری هم اضافه کرد مثلا با اضافه کردن کروم، خواص این آلیاژ چندین برابر بهتر می شود. از ۲ تا ۵% نیکل سختی فولاد آلیاژی بیشتر می گردد و از ۱۲ تا ۲۰% سایر خصوصیات از جمله مقاومت در برابر خوردگی افزایش می یابد. فولادهای ضد زنگ آستنیتی در این دسته هستند.

-

فولاد آلیاژی کبالت دار (Cobalt با نماد Co):

عنصر کبالت جلوی تغییر سختی فولاد را در دماهای بسیار بالا و حتی بحرانی می گیرد چون ذرات آستنیت (Austenite) با اضافه شدن این عنصر تشکیل نخواهند شد. در صنایع برای افزایش سختی و استحکام این نوع فولاد آلیاژی، به آن کمی تنگستن هم اضافه می کنند.

از این نوع برای تولید فولاد کبالت دار تندبر HSCO (High-Speed Cobalt Steel) استفاده می شود.در این حالت غلظت کبالت بین ۲ تا ۱۲% است اما برای ساخت موتورهای جت و توربین های گازی نیاز به فولاد آلیاژی کبالت دار با درصد کبالت ۵ تا ۶۵% نیاز است.

-

فولاد آلیاژی منگنز دار (Manganese با نماد Mn):

منگنز هم از دیگر عناصری است که استفاده از آن برای تولید فولاد آلیاژی برای گرفتن خصوصیات بسیار ویژه است. به این نوع، فولاد هادفیلد (Hadfield) هم می گویند. اضافه شدن منگنز با جلوگیری از تشکیل ذرات آستنیتی، سختی فولاد را بیشتر می کند ولی روی شکل پذیری آن تأثیر منفی ندارد.

گاهی مواقع با کوئنچ کردن (Quenching) در یک بازه زمانی خاص، سختی و استحکام فولاد را بیشتر می کنند اما وجود عنصر منگنز این حساسیت زمانی را برمی دارد و احتمال شکنندگی فولاد را به صفر می رساند. اضافه شدن ۰.۲۵ تا ۰.۴% منگنز همراه با سولفور جلوی شکنندگی فولاد را می گیرد و در غلظت های بیشتر از ۱%، سخت شوندگی آن را افزایش می دهد.

-

فولاد آلیاژی تنگستن دار (Tungsten با نماد W):

این نوع فولاد به لطف داشتن عنصر تنگستن، سختی زیاد در دماهای بالا و برندگی زیادی پیدا می کند. معمولا تیغه، مته، ابزارهای برنده و غیره را با این نوع فولاد می سازند. ضمنا اضافه شدن تنگستن، ثبات زیادی به فولاد پر کربن می بخشد و به همین دلیل آهنرباهای ساخته شده با این نوع فولاد آلیاژی هیچ موقع خاصیت خود را از دست نخواهند داد. درصد خاصی تنگستن معمولا بین ۲ تا ۱۸% است.

-

فولاد آلیاژی وانادیوم دار (Vanadium با نماد V):

اضافه شدن این عنصر در مرحله گداخته شدن آهن، باعث دانه سازی کاربیدهای آن شده و دانه های فولاد نمی توانند بزرگ شوند. بافت این نوع فولاد دارای دانه های ریز و ظریف است و شکل پذیری مناسبی دارد. از این نوع فولاد برای ساخت قطعات لوکوموتیو، میل لنگ و غیره استفاده می کنند.

معمولا درصد عنصر وانادیوم ۰.۱۵% است که با وجود افزایش استحکام، مقاومت در برابر خوردگی و شوک، خواص تورق پذیری آن را حفظ کرده و ریز دانه ها را بیشتر می کند.

-

فولاد آلیاژی کروم دار (Chromium با نماد Cr):

عنصر کروم در مرحله آهن ذوب شده به درون آن ریخته می شود که با عنصر کربن، کربور ساده و مضاعف تولید می کند. یکی از بارزترین خصوصیات این نوع فولاد آلیاژی، مقاومت در برابر زنگ زدگی و خوردگی است. در واقع عنصر کروم در معرض هوا به ی لایه اکسیدی محافظ تبدیل شده که جلوی خوردگی قسمت های زیرین را می گیرد.

اما اضافه شدن کروم تورق پذیری آلیاژ را کمتر خواهد کرد. عنصر کروم تا غلظت ۰.۵ تا ۲% سخت شوندگی آلیاژ نهایی را بیشتر می کند و بین ۴ تا ۱۸% مقاومت به خوردگی را افزایش می دهد.

نکته: موارد نام برده شده تنها بخشی از انواع آلیاژهای فولادی بودند. عناصر دیگری هم مثل آلومینیوم، بیسموت، برم، قلع، سیلیسیم، گوگرد، تیتانیوم، مس و غیره هم استفاده می شوند که هر کدام خصوصیات ویژه خود را دارند. اما موارد گفته شده بسیار رایج تر و پرکاربردتر می باشند.

ضمنا فولاد ضد سایش (فولاد آلیاژی) هم با اضافه شدن عناصر گفته شده تولید می گردد تا چنین خاصیتی پیدا کند.

انواع کاربرد فولاد آلیاژی

تا اینجا تا حدودی می توان گفت که با انواع کاربرد فولاد آلیاژی آشنا شدید که برحسب اضافه شدن نوع عنصر، کاربرد متفاوت در صنایع گوناگون پیدا می کند. در ادامه به چند مورد از کاربرد فولادهای آلیاژی می پردازیم:

- ساخت سازه های بزرگ: به عنوان مثال فرودگاه، پل، استادیوم و غیره که فولادهای آلیاژی نقش حمایتی و افزایش استحکام سازه را دارند.

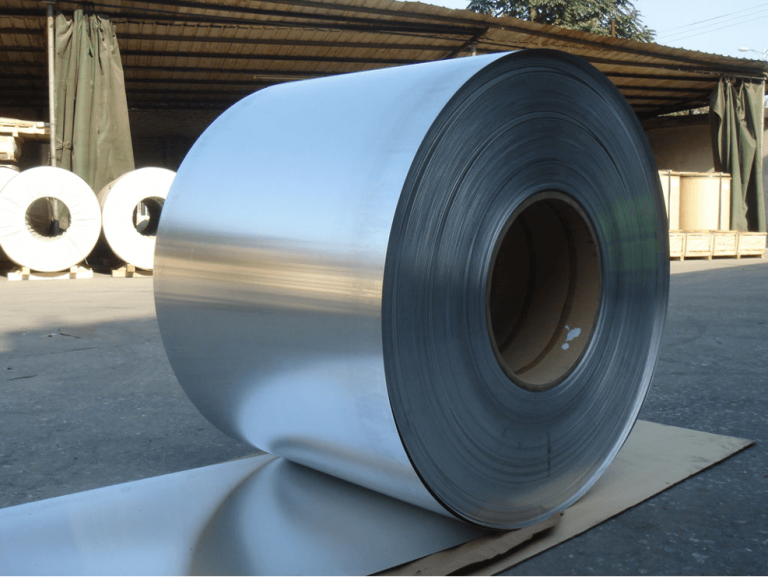

- ساخت ورق و نوارهای مسطح (Plate and Strips) یا محصولات تخت فولادهای آلیاژی: ورق های فولادی در گرید و اندازه های مختلف در ساختمان سازی استفاده شده و با جوشکاری به مقاطع مختلف وصل می شوند.

- محصولات نواری و کلافی (Strip and Coil): نوارها به شکل نورد گرم و سرم و کلاف ها به شکل گالوانیزه گرم برای تولید محصولات ساختمانی مثل چهارچوب های فولادی، تیر سردر، پرلین دیوار و سقف و غیره بکار می روند.

- محصولات طویل (Long Products): مثل شاه تیر، میله، ریل، لوله و کابل آلیاژی و مقاطع سازه ای.

- فلنج (Flange): فلنج برای لوله های فولادی ضد زنگ کاربرد دارد. فلنج های گلودار نقطه جوش در برابر فشار و دمای بالا و حتی دمای زیر صفر عملکرد عالی دارند و نوع لب جویت هم برای لوله کشی فولاد آلیاژی مناسب می باشد تا به تعمیر و نگهداری کمتر نیاز پیدا کنند.

- لوله های فولاد آلیاژی: این نوع لوله ها در صنایع ساختمان سازی کاربرد زیادی دارند که بخاطر ویژگی هایی مثل شکل پذیری، نصب راحت بدون نیاز به عملیات حرارتی و ماندگاری زیاد می باشد. از انواع این نوع لوله ها می توان به لوله های درز جوش قطر بزرگ، لوله های بدون درز و لوله های EFW یا جوش الکتروفیوژن اشاره کرد که در مقابل دما و فشار بسیار زیاد و خوردگی مقاومت بالایی دارند.

فولاد آلیاژی با فولاد غیر آلیاژی چه تفاوتی دارد؟

تا الان به طور کامل با فولادهای آلیاژی، انواع و کاربرد آن آشنا شدید. در سمت مقابل فولادهای غیر آلیاژی هم وجود دارند که بر مبنای ۳ عامل با یکدیگر مقایسه می شوند و تفاوت دارند:

- درصد کربن: فولادهای غیر آلیاژی نهایتا تا ۱% کربن خواهند داشت که شکل پذیری و انعطاف پذیری آنها بسیار بالاست اما در مقابل درصد کربن فولادهای آلیاژی تا ۲۵% هم می رسد. البته با افزایش غیر اصولی درصد کربن، شکنندگی آن بیشتر شده و شکل پذیری آن کمتر می شود.

- ذوب کردن: در طی ساخت و سفارش فولاد آلیاژی، در مرحله ذوب، عناصر دیگری هم به آن اضافه می شوند اما برای فولاد غیر آلیاژی هیچ عنصری اضافه نمی شود.

- مقاومت به خوردگی: فولادهای آلیاژی به دلیل داشتن درصد بسیار پایین آهن، کمتر در مقابل خوردگی مقاومت نسبتا کمی دارد به همین دلیل با اضافه کردن برخی عناصر، مقاومت آن را افزایش می دهند اما نوع غیر آلیاژی به دلیل درصد بسیار بالای آهن، به شدت در برابر خوردگی آسیب پذیر است.

نکته: نمونه ای از فولاد غیر آلیاژی، آهن ورزیده (Wrought Iron) و نمونه ای از فولاد آلیاژی، فولاد ضد زنگ است.

قیمت فولاد آلیاژی

هنگام خرید فولاد آلیاژی باید دقت کنید که بسته به صنعت کاری و اهداف و نیاز خود، نوع کاملا مناسب فولاد آلیاژی را سفارش دهید به عنوان مثال در محیط هایی که مقاومت به خوردگی تجهیزات بسیار مهم است، بهتر است که نوع کروم دار را سفارش دهید.

براساس نوع عنصر و درصد بکار رفته، وزن محصول، نوسانات ارزی و سایر موارد، سفارش فولاد آلیاژی قیمت نهایی متفاوت خواهد بود. ضمنا کیفیت ساخت نیز جنبه بسیار مهمی است که فولاد آلیاژی اصفهان با ظرفیت تولید سالانه چندین هزار تن و کاربرد در داخل و خارج کشور، بهترین گزینه است.

فولاد اصفهان با بیش از یک دهه تجربه در زمینه ساخت و تولید انواع فولادهای آلیاژی توانسته هزاران مشتری حقیقی و صدها مشتری حقوقی ثابت در سراسر کشور و خارج کشور پیدا کند.

اصل مشتری مداری و تولید محصولات با کیفیت سبب شده تا این مجموعه همیشه در اولویت کاری شرکت ها و صنایع گوناگون باشد. در هر مرحله می توانید از مشاوره رایگان کارشناسان ما در خصوص انتخاب نوع فولاد آلیاژی و قیمت آن استفاده نمایید.